Кований карбон-технологія отримання

Кований карбон-знайомимося зі старим знайомим

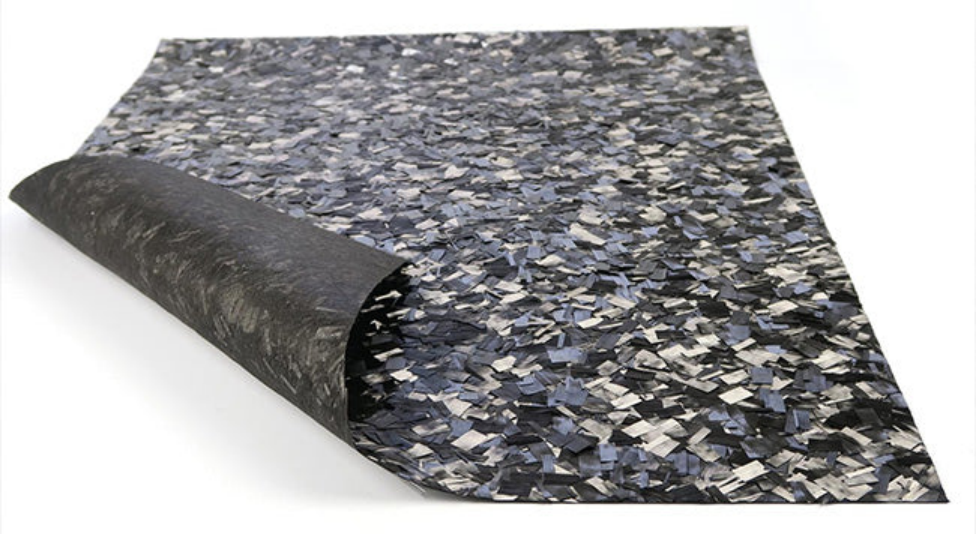

Цей монохромний шедевр чимось нагадує деякі види мармуру, канкрінітсодержащій маріуполіт (плутонічна порода) і навіть аерофотознімок округу Аламанс в Північній Кароліні (США).

Канкринітсодержащий маріуполіт

Округ Аламанс, Північна Кароліна

Але це тільки зовні!

Вуглепластик, який Ви знаєте

Так вже вийшло, що нашому споживачеві частіше на очі попадається карбон з чітко організованим малюнком, характерним для певних видів препрегов. Як правило, малюнки впізнавані — вони підкреслюють точну геометрію прямих ліній вироби, як і будь-яку іншу, навіть якщо геометрія суцільно криволінійна. Це-одне з візуальних властивостей вуглепластика: посилювати строгість прямих кутів і ефектно компенсувати криві.

Елегантний хаос малюнка

Подібно до того, як неможливо знайти два однакових малюнка натурального мармуру, так неможливо отримати два однакових малюнка кованого карбону. Його відмінна зовнішня особливість-саме в нерівних і асиметрично розташованих осколках різних відтінків сірого. Так що, якщо ви-володар цільної речі або деталі з кованого вуглецю, то можете не сумніватися, що другий такий немає ні у кого.

Як і коли була створена технологія кованих композитів

Кований карбон був винайдений ще в середині 2000 — х рр.одним з найбільших і найвідоміших італійських автовиробників-Lamborghini. Метою, через яку взагалі почався цей рух, була спроба знизити вартість композитних деталей і підвищити темпи виробництва. Просто в той час інженери-технологи Lamborghini якраз намагалися знайти заміну кованим алюмінієвим важелів управління підвіскою.

Об’єднавшись, компанія з виробництва виробів для гольфу Callaway Golf Company, Вашингтонський університет і, власне, автовиробник Lamborghini спільно провели великі дослідження з подальшою розробкою матеріалу, який володів такими унікальними характеристиками:

- чудова стійкість до втомного руйнування;

- несприйнятливість до впливу вологи;

- висока стійкість до пошкоджень і дефектів;

- нижчий модуль пружності порівняно з алюмінієм;

- висока механічна міцність;

- що важливо для італійців-більш висока адаптивність до потреб дизайнерів.

Хоча був цей матеріал не зовсім новим для даного Альянсу. Вуглецеве волокно-композит, з яким Lamborghini мала довгу «спільну історію» ще з 1983 року. За словами гендиректора Automobili Lamborghini Стефано Доменікалі, в цьому навіть полягає один з найважливіших ключів до успіху Lamborghini в минулому, сьогоденні і майбутньому.

Так чи інакше, технологія кованих вуглепластиків дебютувала в 2010 році в конструкції суперкара Lamborghini Sesto Elemento, де цей матеріал був використаний для виготовлення важелів управління, монококового шасі і безлічі інших комплектуючих. Це дозволило знизити загальну вагу моделі Sesto Elemento на 25 %(!). А процес виготовлення всіх деталей від сировини до готового продукту зайняв не більше години!

Що ж це таке — кований карбон?

По суті, це модернізація вже існуючої технології отримання вуглецевого волокна. Винахідником її вважається Паоло Фераболі-засновник і керівник лабораторії передових композитних конструкцій. Свій винахід він описував як»революцію в з’єднаннях з армованого вуглецевим волокном полімеру (вуглепластика)”.

За словами Фераболі, кований композит-це не конкретний матеріал або окремий процес, а комплексна технологія, яка поєднує в собі характеристики матеріалу, ТЕХНІЧНІ характеристики процесу, а також інженерні та конструкторські знання, які в сукупності дозволяють створити окрему композитну деталь з вуглецевого волокна.

Кілька слів про автора і його відкриття

Винахідник є і натхненником, і автором технології отримання кованих композитів. Але не можна сказати, що ідея прийшла йому раптом. Ще задовго до перших зразків Фераболі експериментував з подрібненими вуглецевими волокнами і зрозумів, що цей матеріал насправді є дуже витривалим і несприйнятливим до великого зносу. В кінцевому підсумку відкриття і призвело до розробки передової технології компресійного формування, що використовує різні склади для формування листів з вуглецевого волокна.

Крім того, технологія дала необмежені можливості у формуванні складних геометричних форм без особливих досліджень в плані точної орієнтації волокон. Саме ці переважні відмінності від традиційних технологій зробили дану методу отримання кованого карбону корисною для виробництва складних деталей з безліччю отворів і кріплень.

Загалом, не дарма технологія була розцінена засновником як дуже перспективна, з посилом на майбутнє в створенні полегшених виробів різних розмірів і форм зі збільшеною функціональністю і стійкістю. Тобто повністю відповідає тому, що колись сказав Фераболі: “те, що змушує машину рухатися, — це двигун. Все інше – просто вага”»

Як результат, широко розрекламований компанією Lamborghini запуск виробництва цього матеріалу і використання його у власних суперкарах дійсно допоміг просунути в мейнстрім і популяризувати кований вуглепластик як альтернативу традиційним вуглецевим полотнам.

Відмінність вуглецевого волокна від звичайного

Як правило, вуглепластикове волокно отримують укладаючи препреги в форму і заливаючи їх смолою в декількох варіаціях даного процесу. Кований карбон теж отримують декількома способами. Наприклад, можна використовувати спеціальну пасту з волокон, змішаних зі смолою, щоб згодом спресувати її під тиском в різних прес-формах. Також його можна отримати з дрібних рубаних вуглецевих волокон.

В обох випадках не виникне чіткого малюнка через те, що волокна будуть орієнтовані абсолютно випадковим чином. В цьому і є секрет унікальності готового виробу і його краси: продукт має зовсім іншу естетику в порівнянні зі своїм тканим аналогом і більше схожий на мармур, ніж на тканину з візерунком «ялинка».

Суть технології

Як вже повинно бути зрозуміло, кований карбон отримують з неотвержденного пластика, змішаного з короткими випадково розташованими нитками вуглецевого волокна. Причому, на відміну від традиційних листів з композитного волокна, матеріал не вимагає ретельного різання і точного укладання в прес-форми.

Після того як маса (вуглецеве волокно, ретельно просочене смолою) поміщається в гарячу прес-форму, вона стискається під високим тиском, нагрівається-і все! На світ з’являється таке ж легке і міцне виріб, як і виріб, створений з композитного волокна традиційними технологіями (Вакуумна інфузія, автоклавування та ін.). А сам процес виглядає дуже схожим на кування металів, звідси і назва — кований вуглець.

При цьому одним з головних відмінностей технології отримання кованого вуглепластика є час, оскільки виріб виробляється протягом декількох хвилин, а не годин, як цього вимагають інші технології. Виходить, що тепер з вуглецевим волокном можна поводитися так само, як протягом десятиліть автомобільна промисловість поводилася зі сталлю, алюмінієм і неармованим пластиком. І це змінює звичні правила виробництва. Деталі з кованого карбону стає можливим просто штампувати.

Чи так все просто?

Здавалося б, все-рішення знайдено і інші технології можна прибрати в утиль. Але не потрібно поспішати. Що стосується складних та відповідальних деталей, необхідний ретельний мікроструктурний аналіз, аналіз відмов, а також досвід та обладнання для правильного кування композитних деталей. Недбалість у виробництві не призведе ні до чого хорошого.

Але все ж виготовлення виробів з кованого карбону для масового виробництва більш перспективно, хоча за ціною подібні деталі все одно залишаються в преміум-сегменті.

Чи є способи імітації?

Однак дістати красиву текстуру кованого вуглепластика можна і без використання прес-форми. Для цього є кілька способів, які заслуговують на увагу.

Кований карбон-препрег

Використання препрегов-поширена концепція отримання виробів з композитів. Полягає вона в наступному: коли виробляють деталь з вуглеволокна, беруть суху карбонову тканину, поміщають в форму і добре просочують смолою. Такий попередньо просочений смолою (в правильному співвідношенні) препрег може бути ідеальним варіантом, який скоротить технологічний процес отримання деталі як такої.

Так, це дійсно здорово, але і дорого. Крім того, такий препрег вимагає певної температури і термінів зберігання, після закінчення яких він стає непридатним для подальшого процесу.

Але якщо використовувати препрег у вигляді сухих нарізаних волокон, його можна використовувати як спосіб накладення зовнішнього шару з використанням стандартних технологій і вуглецевих тканин.

Суха тканина з текстурою кованого вуглепластика

Це один з унікальних матеріалів, структура якого складається з сплавлених один з одним подрібнених волокон і тонкої нетканої підкладкою з вуглецевого волокна. В результаті виходить ідеальна імітація кованого карбону. Також матеріал є хорошою альтернативою препрегу, оскільки у нього всередині немає епоксидної смоли і ніяких особливих умов зберігання він не вимагає, як і не має терміну придатності.

Але, незважаючи на це, матеріал не можна назвати дешевим, а таку багатоступеневу технологію — не вимагає досвіду.

Ручне укладання рубаних волокон

Відразу можна відзначити, що це — максимально недорога і доступна альтернатива: рубані волокна продаються просто на вагу і можуть мати різну довжину, що дає свободу у виборі майбутньої текстури.

Волокна вручну насипають у форму або накладають їх на готову деталь. В цьому випадку виходить потрібна фактура і дуже естетичний продукт.

А щоб ще більше здешевити процес, можна використовувати обрізки вуглетканини, хаотично нарізавши її шматочки. Далі послідовність операцій трудомістка, але нескладна: потрібна поверхня ретельно шліфується (якщо необхідно) і обробляється знежирювачем, малярською стрічкою захищаються потрібні місця, далі йде нанесення епоксидною смолою з затверджувачем. Після цього нарізані (або подрібнені) волокна розподіляються по поверхні і знову наноситься епоксидна смола з затверджувачем. Далі поверхня укочується, розрівнюється, накривається — і через 12 годин проводиться її фінішна обробка.

Звичайно, доведеться повозитися, особливо якщо робити це самостійно, в гаражі. Якщо ж докласти старання і не відходити від технології, може вийти дуже ефектно. Але все ж краще звернутися до фахівців Carbon Composites, щоб все було зроблено якісно, а результат дійсно вражав.

Плюси і мінуси використання кованого вуглепластика

Причини для цього згадувалися вище, але основних-дві:

- Можливість виконати деталі будь-яких складних форм.

- Мінімальні витрати часу.

Однак ткане вуглецеве полотно накладає деякі обмеження на форму створюваного виробу. Наприклад, такі нюанси, як кут в 90 ⁰ тканим матеріалом виконати дуже важко, оскільки вкрай складно ідеально стиснути матерію в кут.

Також укладання вуглецевої тканини вимагає уваги і навичок, щоб уникнути помилок, які можуть коштувати не тільки неідеальним зовнішнім виглядом, але і зниженням міцності.

Але насправді в технології кованого карбону основна складність зводиться лише до виготовлення прес-форми. Далі отримати деталь без дефектів вже набагато простіше і швидше. Крім того, з ним можливе створення тривимірної деталі, яку можна піддати подальшій механічній обробці.

Шкурне питання: що вигідніше?

Якщо мова йде про масове виробництво, основні початкові витрати — це виготовлення прес-форми, що недешево, не кажучи вже про можливість зробити компресійну формовку. Але коли прес-форма вже є, можна виготовляти деталі великими партіями, що дуже затратно для інших технологій. Тут же навпаки: чим більше партія виробів, тим менший відсоток вартості оснащення буде включений в її кінцеву ціну.

Одним словом, класична технологія отримання виробів з кованого вуглепластика більше підходить для серійного виробництва.

Так чи міцний кований карбон?

У цьому питанні не вщухають суперечки. Шанувальники вуглецевого волокна відзначають, що, використовуючи стандартну тканину, можна зробити більш міцну деталь, так як, змінюючи орієнтацію волокон, міцність можна регулювати і контролювати, в той час як нарізані волокна короткі і не вирівняні в певному напрямку. Вони не дають можливості, змінюючи напрямок, маніпулювати міцністю.

Іншими словами, методи отримання композитних виробів мають свої плюси і мінуси. Що використовувати в кожному конкретному випадку, однозначно не сказати. Завжди доводиться думати про основні вимоги: міцність, естетика, обсяг деталі, складність її форми, час виготовлення і що це все буде в кінцевому підсумку коштувати.